- Autora Matthew Elmers [email protected].

- Public 2023-12-16 21:58.

- Última modificació 2025-01-24 09:20.

Actualment, els principals exèrcits del món han començat a implementar programes per al desenvolupament de nous tipus d’armes petites (Ratnik a Rússia i NGSAR als Estats Units). Com mostra més d’un segle d’experiència en el desenvolupament de cartutxos unitaris i, a continuació, cartutxos intermedis i de baix impuls, la solució més prometedora és el desenvolupament avançat de nous tipus de munició.

Després dels resultats de la Segona Guerra Mundial, es va concloure que era necessari millorar el disseny del tipus de munició més consumible (cartutxos per a armes petites automàtiques) i ampliar la base de recursos per a la seva producció.

Cartutxos amb mànigues metàl·liques

La saturació d'unitats d'infanteria amb armes automàtiques a la indústria de la defensa ha provocat una escassetat de coure, que s'utilitza tradicionalment en cartutxos de llautó (s'utilitza per fabricar cartutxos) i tompak (s'utilitza per fabricar carcasses de bales).

La solució més eficaç al problema de l’escassetat de recursos va ser l’ús d’acer dolç, recobert per les dues cares de coure per a la protecció contra la corrosió, o sense recobrir, utilitzat en temps de guerra per a la producció dels anomenats revestiments subrogats. A la postguerra, es va dominar la tecnologia de recobriment de mànigues d’acer amb un vernís especial, que les protegia de la humitat i reduïa la fricció a la cambra (fins a un límit de temperatura determinat).

Tot i les característiques tècniques similars dels aliatges d’acer dolç i coure, aquests últims presenten avantatges en la seva ductilitat i resistència a la corrosió. El recobriment de laca de les mànigues d’acer té una resistència al desgast baixa i, en el procés de recàrrega, en entrar en contacte amb parts metàl·liques de l’arma, tendeix a danyar-se i transferir-se als elements d’automatització, inhabilitant-los. Si els cartutxos no utilitzats s’eliminen del canó després de finalitzar la cocció, les seves carcasses es priven del recobriment de laca a causa del seu esgotament en entrar en contacte amb la superfície escalfada de la cambra, després de la qual cosa s’acceleren oxidant-se i els cartutxos queden inadequats per a un altre ús.

L'augment del consum de cartutxos per part dels infants armats amb armes automàtiques va servir de base per a un augment de municions portables reduint el pes dels cartutxos. Fins a principis de la dècada de 1970, la direcció principal de reduir el pes de les municions portables era la transició primer a cartutxos intermedis i després a poc impuls, a causa del desig d’augmentar la precisió del foc automàtic des de posicions incòmodes. Després de l'adopció del fusell d'assalt AK-74 i el rifle automàtic M-16, es va esgotar aquesta reserva per reduir el pes de les municions portables: un intent d'utilitzar bales més escombrades va revelar el seu augment de la deriva del vent.

En l'actualitat, les bales amb un nucli d'acer, una jaqueta de plom i una jaqueta tompak s'utilitzen principalment com a elements cridaners. Per tal d’augmentar la penetració de l’armadura, l’exèrcit nord-americà va passar a l’ús de bales totalment metàl·liques dels cartutxos M80A1 EPR i M855A1 sense jaqueta de plom, que constaven d’una closca de tombak i un nucli amb cap d’acer i cua de bismut.

Cartutxos sense casella

Als anys vuitanta, a l’URSS i els països de l’OTAN, es va intentar resoldre radicalment els problemes de l’elevat consum de material dels cartutxos clàssics canviant a munició sense casol. El major progrés en aquesta direcció el va aconseguir l’empresa alemanya Heckler und Koch, que va crear el rifle automàtic HK G11, que feia servir els cartutxos DM11 sense caixa desenvolupats per Dynamit Nobel.

No obstant això, l'operació militar d'una sèrie de 1000 rifles HK G11 al servei fronterer de la RFA va demostrar el seu perill per al personal militar a causa de la combustió espontània regular de cartutxos sense casella a la cambra, malgrat la seva separació estructural del canó del rifle. Com a resultat, als guardes fronterers alemanys se'ls va prohibir primer utilitzar el mode de trets automàtics i, a continuació, l'HK G11 es va retirar del servei completament a causa de la insensatesa del seu ús com a arma purament autocarregada en presència d'una automatització massa complicada (" rellotge de cucut ").

Cartutxos amb mànigues de plàstic

El següent intent de reduir el consum de material de municions d'armes lleugeres i augmentar les municions portables es va dur a terme als anys 2000 als Estats Units per AAI (ara Textron Systems, una divisió de producció de Textron Corporation) com a part de la LSAT (Lightweight Small Arms Technologies)), que va conduir a la creació d’una metralladora lleugera i una carabina automàtica, dissenyada per a municions combinades amb cartutxos amb màniga de llautó, màniga de plàstic i sense carcassa, fabricades amb un factor de forma telescòpic.

Els cartutxos sense casella, com era d’esperar, es van destacar per combustió espontània a la cambra de canó, tot i el seu disseny desmuntable, de manera que l’elecció del programa LSAT es va fer a favor dels cartutxos amb màniga de plàstic. No obstant això, el desig de reduir el cost de les municions va provocar una elecció incorrecta del tipus de plàstic: s’utilitzava poliamida com a tal, que té totes les característiques necessàries, excepte una, però la més important: la seva temperatura màxima de funcionament no supera 250 graus centígrads.

Als anys cinquanta, basant-se en els resultats de les proves de camp, es va determinar que el canó d’una metralladora DP en condicions de tir continu en ràfegues amb trencaments per canviar de magatzem s’escalfa fins als valors següents:

150 tirs - 210 ° C

200 tirs - 360 ° C

300 tirs - 440 ° C

400 tirs - 520 ° C

Dit d’una altra manera, en condicions d’intens combat, després d’haver consumit els dos-cents primers cartutxos, es garantirà que el canó d’una metralladora lleugera arribarà al punt de fusió de la poliamida.

En relació amb aquesta circumstància, el programa LSAT es va tancar el 2016 i sobre la seva base es va posar en marxa el programa CTSAS (Cased Telescoped Small Arms Systems) amb l'objectiu de desenvolupar cartutxos telescòpics sobre una nova base material. Segons una entrevista amb l’administrador del programa de l’exèrcit nord-americà Corey Phillips concedida a thefirearmblog.com el març de 2017, s’ha seleccionat el polímer d’enginyeria més resistent a la calor, la poliimida, per al material de màniga de plàstic, amb una temperatura màxima de funcionament de 400 ° C.

La poliimida com a material de la cartutxera també té una altra valuosa propietat: quan s’escalfa per sobre del nivell especificat, es carbonitza sense fondre amb l’alliberament de substàncies volàtils que no contaminen la cambra del barril, mentre que la superfície carbonitzada de la cartutxera serveix de excel·lent material antifricció quan s’extreu després d’un tret. La resistència de la vora del revestiment la proporciona una brida metàl·lica.

Una temperatura de 400 graus és el límit permès per escalfar barrils d'armes petites, després dels quals es deformen, ja que la temperatura del temperat tecnològic dels barrils és de 415 a 430 graus. No obstant això, la resistència a la tracció de la poliimida a temperatures de 300 graus o més baixa fins a 30 MPa, que correspon a una pressió de cambra de 300 atmosferes, és a dir, un ordre de magnitud inferior al nivell màxim de pressió dels gasos en pols en els models moderns d’armes petites. Quan s’intenta treure una cartutxera gastada de la cambra de disseny clàssic, la brida metàl·lica s’arrencarà amb una vareta que traurà les restes del cartutx del barril.

La calefacció del cartutx a la cambra del disseny clàssic es pot controlar fins a cert punt disparant des d’un forrellat obert (metralladores), però en el cas de disparar intensament i disparar des d’un forrellat tancat (metralladores i rifles automàtics), escalfar el cartutx a més de 400 graus és gairebé inevitable.

Cartutxos amb mànigues d'alumini

Una altra alternativa als aliatges de coure són els aliatges d’alumini, que s’utilitzen en les carcasses dels cartutxos de pistola en sèrie, en el desenvolupament experimental de cartutxos de rifle i en els trets en sèrie per al canó automàtic GAU-8A de 30 mm. La substitució del coure per alumini us permet eliminar la restricció a la base de recursos, reduir el cost de la cartutxera, reduir el pes de la munició un 25% i, en conseqüència, augmentar la càrrega de munició usable.

El 1962, TsNIITOCHMASH va desenvolupar cartutxos experimentals de calibre 7, 62x39 mm amb funda d'aliatge d'alumini (codi GA). Els revestiments tenien un revestiment de grafit antifricció. Per tal de prevenir la corrosió electroquímica, la copa de la càpsula estava feta d’un aliatge d’alumini.

No obstant això, l'ús d'aquestes mànigues es veu dificultat per la seva única propietat negativa: la ignició espontània de l'alumini i els seus aliatges a l'aire quan s'escalfa a 430 ° C. La calor de combustió de l’alumini és molt elevada i arriba als 30,8 MJ / kg. La superfície exterior dels productes està subjecta a una combustió espontània quan s’escalfa a una temperatura especificada i augmenta la permeabilitat de la pel·lícula d’òxid per a l’oxigen a l’aire o quan s’escalfa a una temperatura més baixa en cas de danyar la pel·lícula d’òxid. Una pel·lícula d’òxid ceràmic no plàstic (gruix ~ 0,005 micres) es destrueix quan es deforma una funda metàl·lica de plàstic sota l’acció de la pressió dels gasos propulsors, la permeabilitat de la pel·lícula d’òxid s’aconsegueix com a resultat d’un escalfament durant una cocció intensa. Els revestiments s’encenen espontàniament només a l’aire després de l’extracció del barril, on es manté un balanç negatiu d’oxigen durant la combustió de la pols.

Per tant, les carcasses d’alumini s’han generalitzat només com a part dels cartutxos de pistola de calibres 9x18 PM i 9x19 Para, la intensitat del foc i la temperatura assolida a la cambra no es poden comparar amb aquests indicadors de metralladores, rifles automàtics i metralladores.

L'alumini també es va utilitzar en el cartutx experimental 6x45 SAW Long, el mànec del qual estava equipat amb un revestiment de silicona elàstic que estreny les esquerdes de la pel·lícula de metall i òxid. No obstant això, aquesta decisió va comportar un augment de les dimensions lineals del cartutx, les dimensions associades del receptor i, en conseqüència, el pes de l'arma.

Una altra solució, però posada en servei, és la rodona d'artilleria GAU de 30x173 amb màniga d'aliatge d'alumini. Això es va fer possible a causa de l'ús d'una càrrega especial de propelent "fred" de baixa molecular. El potencial termoquímic de la pols és directament proporcional a la temperatura de combustió i inversament proporcional al pes molecular dels productes de combustió. Els propulsors clàssics de nitrocel·lulosa i piroxilínics tenen un pes molecular de 25 i una temperatura de combustió de 3000-3500 K, i el pes molecular del nou propulsor era de 17 a una temperatura de combustió de 2000-2400 K al mateix impuls.

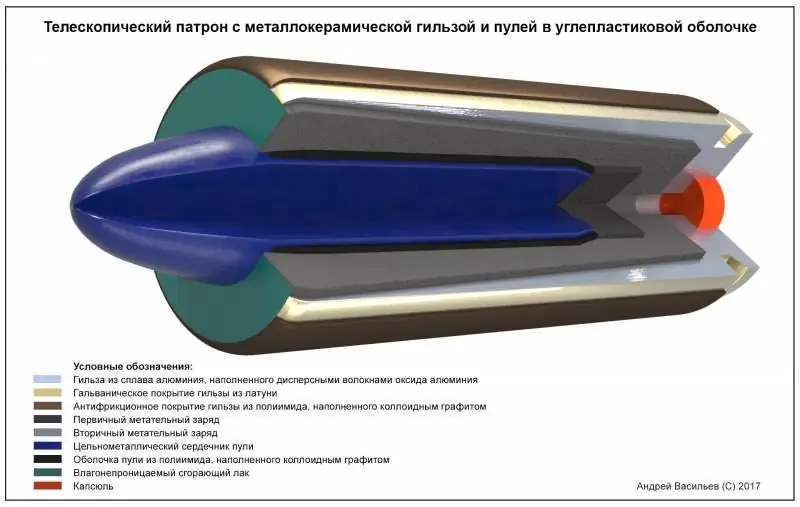

Mànega de metall sinteritzat prometedora

L’experiència positiva d’utilitzar trets d’artilleria amb màniga d’alumini permet considerar aquest metall com un material estructural per a cartutxos d’armes petites (fins i tot sense una composició especial de propulsor). Per tal de confirmar la correcció de l’elecció especificada, es recomana comparar les característiques dels revestiments d’aliatge de llautó i alumini.

El llautó L68 conté un 68% de coure i un 32% de zinc. La seva densitat és de 8,5 g / cm3, duresa - 150 MPa, resistència a la tracció a 20 ° C - 400 MPa, allargament de tracció - 50 per cent, coeficient de fricció lliscant sobre l’acer - 0,18, punt de fusió - 938 ° C, zona de temperatura de fragilitat - de De 300 a 700 ° C.

Com a substitució del llautó, es proposa l’ús d’alumini aliat amb magnesi, níquel i altres elements químics en una fracció de volum no superior al 3% per tal d’augmentar les propietats elàstiques, tèrmiques i de colada sense afectar la resistència de l’aliatge contra corrosió i esquerdes sota càrrega. La resistència de l'aliatge s'aconsegueix reforçant-lo amb fibres d'òxid d'alumini disperses (diàmetre ~ 1 μm) en una fracció de volum del 20%. La protecció contra l'auto-ignició superficial es proporciona substituint la pel·lícula d'òxid fràgil per un revestiment de coure / llautó de plàstic (~ 5 μm de gruix) aplicat per electròlisi.

El compost de cermet resultant pertany a la classe de cermets i es converteix en un producte final mitjançant emmotllament per injecció per tal d’orientar les fibres de reforç al llarg de l’eix del revestiment. L’anisotropia de les propietats de resistència permet preservar el compliment del material compost en la direcció radial per assegurar un contacte estret de les parets de la màniga amb la superfície de la cambra sota l’acció de la pressió dels gasos en pols per obtenir aquesta última.

Les propietats antifricció i anti-confiscació del folre s’asseguren aplicant un recobriment de poliimida-grafit (gruix ~ 10 micres) a la seva superfície exterior amb fraccions de volum iguals d’aglutinant i de farciment que poden suportar una càrrega de contacte d’1 GPa i una temperatura de funcionament. de 400 ° C, utilitzat com a recobriment de pistons de motors de combustió interna.

La densitat del cermet és de 3,2 g / cm3, resistència a la tracció en la direcció axial: a 20 ° C - 1250 MPa, a 400 ° C - 410 MPa, resistència a la tracció en la direcció radial: a 20 ° C - 210 MPa, a 400 ° C - 70 MPa, allargament de tracció en la direcció axial: a 20 ° C - 1,5%, a 400 ° C - 3%, allargament de tracció en la direcció radial: a 20 ° C - 25%, a 400 ° C - 60 %, punt de fusió - 1100 ° C.

El coeficient de fricció lliscant del recobriment antifricció sobre l’acer és de 0,05 a una càrrega de contacte de 30 MPa o superior.

El procés tecnològic per a la producció de mànigues de cermet consisteix en menys operacions (barreja de metall amb fibra, colada de mànigues, moletatge en calent de la vora i del forat, revestiment de llautó, aplicació d’un recobriment antifricció) en comparació amb el nombre d’operacions a procés tecnològic de fabricació de mànigues de llautó (colada de palanques, estirament en fred en sis passatges, moletatge en fred de la vora i el coll).

El pes de la funda de llautó del cartutx 5, 56x45 mm és de 5 grams, el pes de la funda de llautó és de 2 grams. El cost d’un gram de coure és de 0,7 cèntims, l’alumini - 0,2 cèntims, el cost de les fibres d’alúmina disperses és d’1,6 cèntims, el seu pes al folre no supera els 0,4 grams.

Bala prometedora

En relació amb l’adopció de les armadures de la classe 6B45-1 i ESAPI, no penetrades per bales d’armes petites de mà amb un nucli d’acer a una distància de 10 metres o més, es preveu canviar a l’ús de bales amb un nucli d'aliatge sinteritzat de carbur de tungstè (95%) i pols de cobalt (5%) amb una pesada específica de 15 g / cc, que no requereix ponderació amb plom o bismut.

El material principal de la closca de les bales és un tombak, format per un 90% de coure i un 10% de zinc, la densitat del qual és de 8,8 g / cc, el punt de fusió és de 950 ° C, la resistència a la tracció és de 440 MPa, la compressió la resistència és de 520 MPa. duresa - 145 MPa, allargament relatiu - 3% i coeficient de fricció lliscant sobre l’acer - 0,44.

A causa de l’augment de la velocitat inicial de les bales a 1.000 i més metres per segon i un augment de la velocitat de foc fins a 2000 i més voltes per minut (AN-94 i HK G-11), el tombak ja no compleix els requisits per a la carcassa de les bales a causa del desgast termoplàstic elevat a causa de l’elevat coeficient de fricció lliscant de l’aliatge de coure sobre l’acer. D’altra banda, es coneixen obusos d’artilleria, en el disseny dels quals les cintes davanteres de coure se substitueixen per unes de plàstic (polièster), el coeficient de fregament del qual és de 0, 1. Tanmateix, la temperatura de funcionament del plàstic els cinturons no superen els 200 ° C, que és la meitat de la temperatura màxima dels barrils d’armes petites fins al començament de la seva deformació.

Per tant, com a closca d’una bala prometedora amb un nucli totalment metàl·lic, es proposa l’ús d’un compost polimèric (gruix ~ 0,5 mm) que contingui poliimida del tipus PM-69 en fraccions de volum iguals i grafit col·loïdal amb una densitat total de 1,5 g / cc, resistència a la tracció 90 MPa, resistència a la compressió 230 MPa, duresa 330 MPa, càrrega de contacte 350 MPa, temperatura màxima de funcionament 400 ° C i coeficient de fricció lliscant sobre acer 0,05.

La carcassa es forma barrejant les partícules de polimida oligòmer i grafit, extruint la barreja en un motlle amb una part incrustada, el nucli de bala, i la polimerització a temperatura de la barreja. L’adherència de la carcassa i del nucli de la bala s’assegura mitjançant la penetració de la poliimida a la superfície porosa del nucli sota la influència de la pressió i la temperatura.

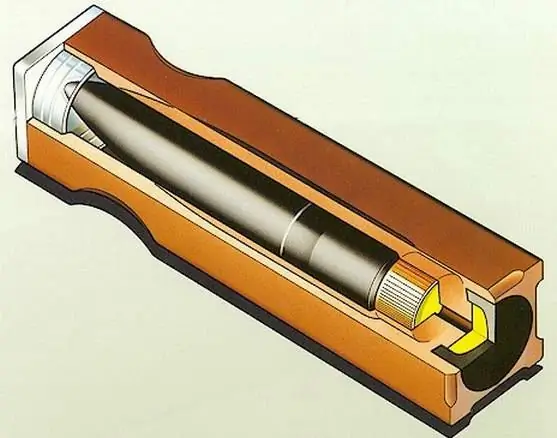

Cartutx telescòpic prometedor

Actualment, el factor de forma més progressiu d’un cartutx d’armes petites es considera telescòpic amb la col·locació d’una bala dins d’un corredor de propulsor premsat. L'ús d'un controlador dens en lloc de la càrrega de gra clàssica amb una densitat aparent inferior permet reduir fins a una vegada i mitja la longitud del cartutx i les dimensions associades del receptor de l'arma.

A causa del disseny del mecanisme de recàrrega (cambra de canó desmuntable) dels models d'armes lleugeres (G11 i LSAT) mitjançant cartutxos telescòpics, les seves bales s'emmagatzemen als corredors de propel·lents per sota de les vores de la màniga. L’extrem obert de la càrrega de propel·lent secundari de la brutícia i la humitat protegeix un tap de plàstic, que simultàniament actua com a obturador frontal quan es dispara (bloquejant l’articulació entre la cambra desmuntable i el canó després d’un avenç de bala). Com ha demostrat la pràctica de l’operació militar de cartutxos telescòpics DM11, un mètode d’aquest tipus de muntatge del cartutx, que no fa èmfasi en la bala a l’entrada de la bala, provoca distorsions de la bala quan es dispara i, en conseqüència, pèrdua d’exactitud.

Per garantir la seqüència d’operació especificada del cartutx telescòpic, la seva càrrega de propelent es divideix en dues parts: una càrrega primària de densitat relativament baixa (amb una velocitat de combustió més alta), situada directament entre la càpsula i el fons de la bala, i una Càrrega de dimarts de densitat relativament superior (amb una taxa de combustió inferior), situada concentradament al voltant de la bala. Després de perforar la imprimació, la càrrega primària es desencadena primer, empenyent la bala al forat i creant una pressió d’augment per a la càrrega secundària, que mou la bala al forat.

Per mantenir el control de la càrrega secundària dins del cartutx, les vores de l’extrem obert de la màniga s’enrotllen parcialment. La retenció de la bala al cartutx es realitza prement-la al bloc de la càrrega secundària. Si col·loqueu una bala a tota la seva longitud en les dimensions de la màniga, es redueix la longitud del cartutx, però al mateix temps es crea un volum buit de la màniga al voltant de la part ogival de la bala, cosa que comporta un augment del diàmetre de la bala. cartutx.

Per tal d’eliminar aquestes deficiències, es proposa una nova disposició del cartutx telescòpic, destinada a l’ús en braços petits amb una clàssica cambra de canó integral amb qualsevol tipus de mecanisme de recàrrega (manual, motor de gas, canó mòbil, bloqueig de carcassa semi-lliure, etc.).) i un mètode de tret (amb broca frontal o posterior).

El cartutx proposat està equipat amb una bala que estén la seva part ogival més enllà de la màniga i, a causa d’això, s’enfonsa contra l’entrada de bala del canó. En lloc d’un tap de plàstic, l’extrem obert de la càrrega de propelent està protegit per un vernís resistent a la humitat que es crema quan es dispara. Un cert augment de la longitud del cartutx proposat en comparació amb els cartutxos telescòpics coneguts es compensa amb una disminució del seu diàmetre a causa de l'eliminació de volums no emplenats a l'interior de la màniga.

En general, el cartutx telescòpic proposat augmentarà el nombre de cartutxos en les municions portables de l'infant en una quarta part, a més de reduir el consum de material, la intensitat laboral i el cost de producció dels cartutxos.