- Autora Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 21:58.

- Última modificació 2025-01-24 09:21.

Enllaços febles de la protecció d'acer

Com pot augmentar la producció de tancs tan necessaris pel front com una allau? El llibre de Nikita Melnikov "La indústria dels tancs de l'URSS durant la Gran Guerra Patriòtica" proporciona dades sobre la disminució de les condicions per rebre productes acabats per part de representants militars.

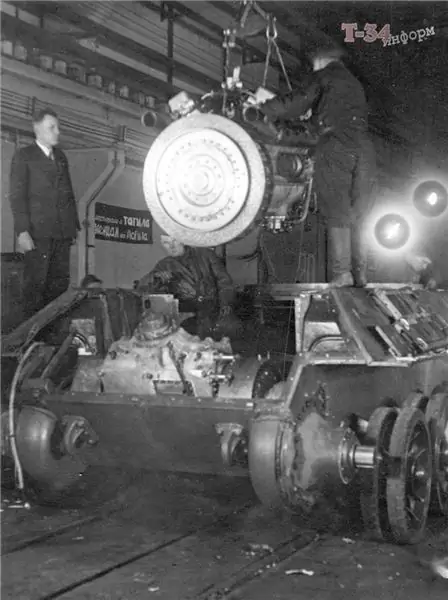

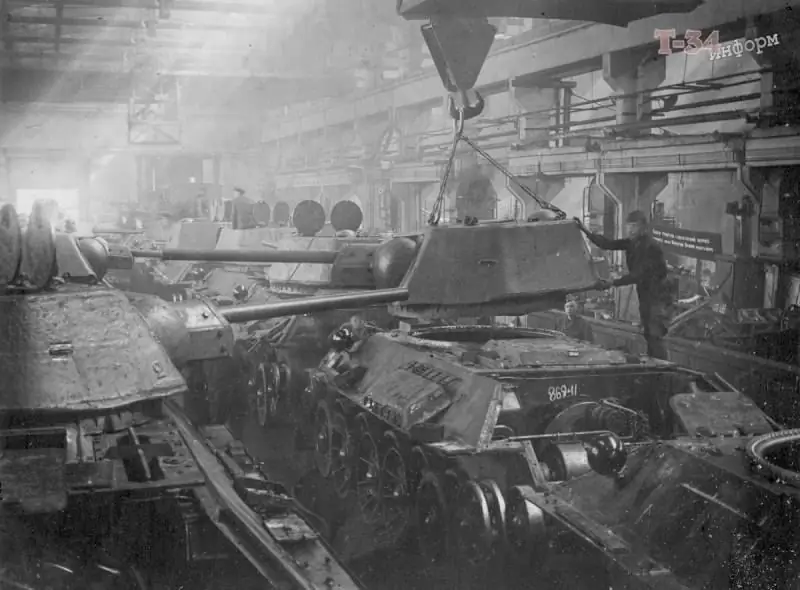

Des del 15 de gener de 1942, les fàbriques de tancs han estat molt "liberals" en avaluar la qualitat de la fabricació de vehicles blindats. Només cada dècim tanc mitjà T-34 i KV pesat a elecció del representant militar va ser sotmès a una curta carrera de cinc quilòmetres. En el cas dels tancs T-60, hi havia òbviament més dubtes, de manera que cada cinquè tanc lleuger va ser sotmès a un funcionament. O, potser, aquestes màquines eren menys necessàries a la part frontal, per tant, eren més estrictes cap a elles fins i tot en la fase d’acceptació. Això confirma indirectament el tret de control del canó de cada T-60 que surt de les portes de les fàbriques, mentre que els canons T-34 i KV només es van provar en cada dècim vehicle. Es permetia enviar tancs a les tropes amb els velocímetres que falten, els motors de gir de la torreta, els intercomunicadors si eren substituïts per llums de senyal, així com els ventiladors de la torre. L’últim punt, afortunadament, només es va permetre a l’hivern.

Cal destacar per separat que la indústria dels tancs ja havia afrontat amb èxit els indicadors quantitatius de producció de vehicles blindats a mitjan 1942. Uralmash va superar regularment fins i tot els estàndards de producció dels tancs, i la planta de Kirov a Chelyabinsk, només de gener a març, va quadruplicar la producció del motor dièsel V-2.

Aquests índexs de creixement de la producció es van deure en gran part a una greu disminució de la qualitat dels tancs que surten de la línia de muntatge. Un exemple il·lustratiu és la 121a Brigada de Tancs, que, durant un llançament de 250 quilòmetres, va perdre la meitat dels seus pesats KV a causa d’avaries. Va passar el febrer de 1942. Durant molt de temps després, la situació no va canviar fonamentalment. A la tardor de 1942, es van inspeccionar 84 tancs de KV que estaven fora de funcionament per motius tècnics, que ni tan sols van funcionar 15 hores de motocicleta. Molt sovint, hi havia motors defectuosos, caixes d’engranatges trencades, rodets defectuosos, triplex inutilitzables i molts defectes menors. L'estiu de 1942, fins a un 35% de tots els tancs T-34 es van perdre no a causa de ser colpejats per obus enemics o ser explotats per una mina, sinó a causa de la fallada de components i conjunts (principalment motors). Nikita Melnikov en el seu treball suggereix que algunes de les pèrdues es poden atribuir al baix nivell de qualificacions de la tripulació, però fins i tot tenint en compte això, el percentatge de pèrdues fora del combat és massa alt. Tanmateix, aquest mal funcionament del KV i del T-34 es podria eliminar al camp, de vegades simplement substituint la unitat o el conjunt. Però va ser inútil lluitar amb la insatisfactòria qualitat de l’armadura al T-34 a la part davantera: els cascos blindats es cuinaven a partir d’acer amb poca viscositat, que, quan van ser colpejats per les closques enemigues, van provocar esquerdes, delaminacions i espatllaments. Sovint, es formaven esquerdes a les màquines noves, que reduïen dràsticament les possibilitats de la tripulació d’un resultat favorable quan un obús alemany impactava contra una esquerda o una zona d’armadura adjacent.

Les primeres trucades alarmants sobre l'arribada d'unitats T-34 amb esquerdes van sonar el maig de 1942: la fàbrica núm. 183 va rebre reclamacions per 13 vehicles aquell mes, per 38 tancs al juny i per setanta-dos T-34 durant els deu primers dies de Juliol … El govern no va poder callar en aquest cas i el 5 de juny el Comitè de Defensa de l’Estat va adoptar una resolució sobre la millora dels tancs T-34. Al mateix temps, la Fiscalia de la URSS va rebre instruccions per investigar els motius d'aquesta disminució de la qualitat dels tancs.

En el transcurs del treball, els investigadors, en particular, van descobrir nombrosos fets sobre robatori de productes de la dieta dels treballadors de les empreses industrials de tancs. Els treballadors de la fàbrica eren simplement desnutrits. Un exemple d’aquesta actitud depredadora es dóna en una sèrie de materials sobre Isaac Zaltsman, el líder més controvertit de les fàbriques de tancs.

Entre les empreses que "es van distingir" en la producció de T-34 defectuoses, la famosa planta de Nizhny Tagil va ocupar el primer lloc. A més, el moment màxim de llançament de productes defectuosos va caure just en el moment de la direcció de l'esmentat Zaltsman. No obstant això, el director de l'empresa, com recordem, no va ser degradat, sinó que va ser nomenat immediatament comissari del poble de la indústria dels tancs. Viouslybviament, les autoritats van decidir culpar els nivells més alts de Vyacheslav Aleksandrovich Malyshev, el primer comissari popular de la indústria de tancs de la URSS. És cert que la preocupació es va produir un any més tard, l’estiu de 1943, Malyshev va ser posat de nou al lloc del comissari popular, que va conservar fins al final de la guerra.

La fiscalia en el transcurs del treball a les empreses evacuades de la indústria de tancs, a més de l’existència mig famolenca dels treballadors de la fàbrica, va revelar un altre problema de la qualitat insatisfactòria dels tancs: una greu violació del cicle de producció.

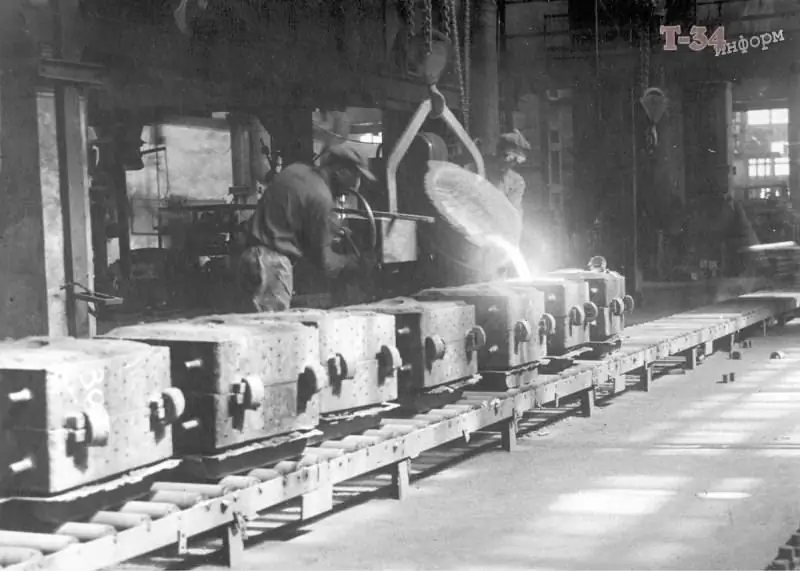

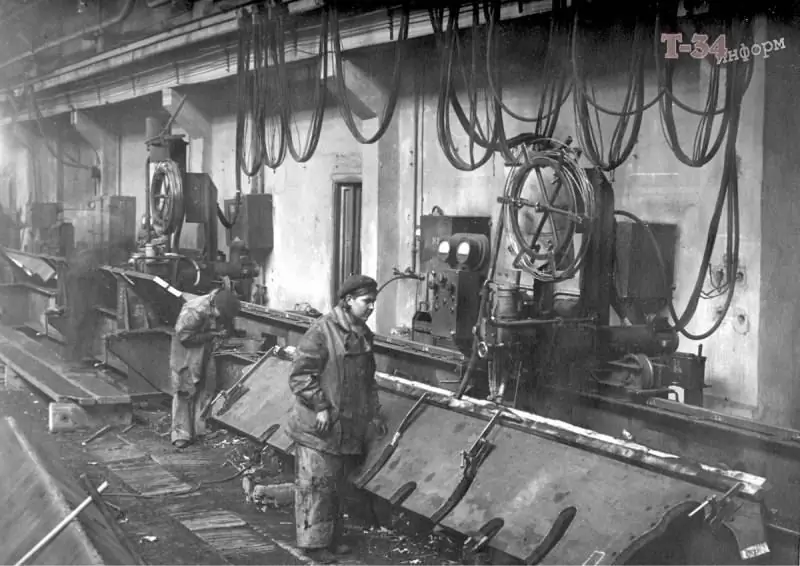

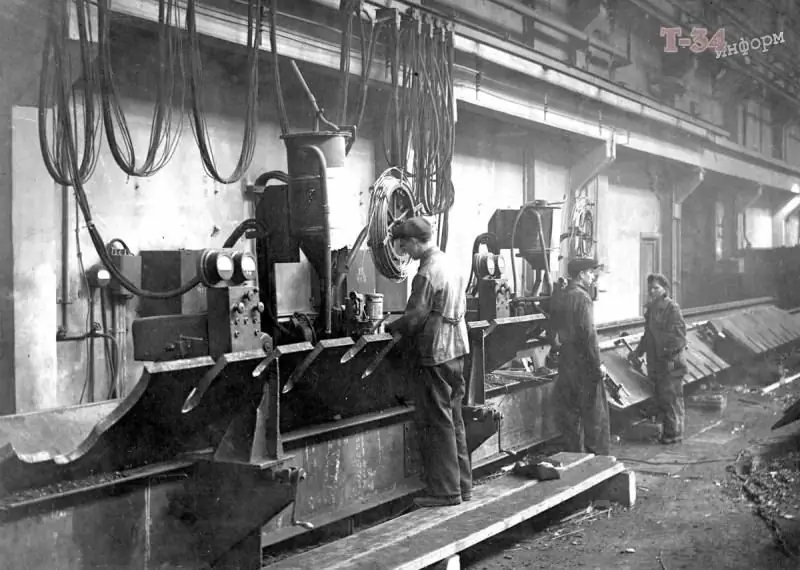

Simplificació a costa de la qualitat

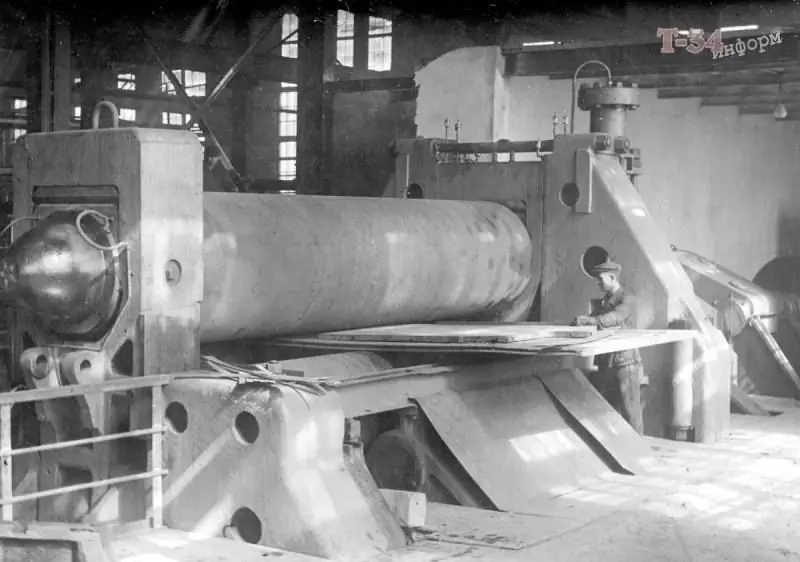

Com ja sabeu, la planta de Mariupol que porta el nom d’Ilyich no es va poder defensar, va acabar en mans de l’enemic i amb una massa d’equips tecnològics que no van aconseguir evacuar. Va ser aquesta empresa (l'única del país) la que va ser capaç de produir cascos blindats de ple dret per al T-34, de conformitat amb totes les normes. Als Urals, ni una sola planta podia oferir tal cosa, de manera que l’equip de recerca de l’Institut Blindat (TsNII-48) va començar a adaptar les pràctiques de Mariupol a la realitat de les fàbriques evacuades. Per a la producció d’armadures d’alta qualitat en els volums requerits per GKO, hi havia una escassetat aguda de forns tèrmics, de manera que l’institut va desenvolupar un nou cicle d’enduriment de les peces de l’armadura. A Mariupol, la làmina de l’armadura va anar primer a l’enduriment, després a les vacances altes, i després a l’enduriment. Finalment, van seguir unes vacances baixes. Per accelerar la producció, inicialment es va cancel·lar el primer enduriment i després el temperat elevat, que afecta directament la duresa de l’acer blindat i redueix la probabilitat d’esquerdes. A més, entre les mesures necessàries, segons els especialistes de l'Institut Armor, el requisit era carregar no una, sinó immediatament quatre o cinc files de plaques d'armadura al forn tèrmic. Naturalment, va resultar ser molt més ràpid, però la qualitat final de les lloses era molt heterogènia. Curiosament, l'Institut Blindat va decidir més tard cancel·lar el procediment de temperat baix, que redueix les tensions residuals del metall, que de nou no van deixar d'afectar negativament la formació de fissures.

No es pot tallar acer endurit amb talladors de gas: tesi és coneguda per tothom, però la realitat de la producció de casc blindat T-34 ha obligat a recórrer a aquest mètode impopular. Es tractava d’acer 8C, que es va expandir després d’apagar-se i, naturalment, va obligar els treballadors de la fàbrica a tallar-lo amb cremadors d’alta temperatura. Es va perdre el punt d’enduriment de l’armadura a la zona de tall.

No val la pena argumentar que les recomanacions per millorar el procés de producció només van ser negatives per a la qualitat de l’armadura. Per tant, una autèntica innovació en el muntatge dels bucs dels tancs T-34 va ser la soldadura de plaques blindades "en una espina" en lloc de l'antiga "al pany" i "en un quart". Ara les parts d'aparellament no es tallaven entre elles, sinó que es superposaven parcialment. Només aquesta decisió va reduir greument el volum d’hores de màquina per caixa de 198,9 a 36.

El principal proveïdor de xapes d’acer defectuoses per a les fàbriques productores de T-34 va ser la planta de Novo-Tagil del Comissariat Popular de Metalurgia Ferrosa. Al principi, va ser interromput pels subministraments de la planta de Mariupol i, quan va canviar a la seva, va venir un seguit de queixes des del front i des de les fàbriques. En particular, en la composició de l'armadura 8C d'aquesta empresa hi havia greus discrepàncies amb les especificacions tècniques (UT) en el contingut de carboni, fòsfor i silici. En general, hi va haver dificultats amb TU. El Comissariat del Poble de Metal·lúrgia Ferrosa no va acceptar preservar la TU segons els estàndards Mariupol, en què el fòsfor, en particular, no hauria de ser superior al 0,035%. A principis de novembre de 1941, el comissari popular de metal·lúrgia ferrosa, Ivan Tevosyan, va aprovar noves normes per al fòsfor, que van augmentar el contingut possible al 0,04% i del 4 d’abril al 0,045%. Cal destacar que els historiadors encara no tenen consens sobre això, és clar, un factor important en la qualitat de l’acer blindat. Nikita Melnikov, en particular, esmenta que la planta de Novo-Tagil, per contra, a mitjan 1942 va reduir la proporció de fòsfor del 0, 029% al 0, 024%. Sembla que diferents científics troben diferents motius per a l’aparició de T-34 defectuosos al front. Sigui com sigui, de vegades no s’observen les normes indicades per al contingut d’elements químics en la composició de l’acer. Era difícil per a les fàbriques establir una uniformitat simple dels productes laminats subministrats. La fiscalia també va revelar que a les empreses de metal·lúrgia ferrosa en forns de cuina oberta, l'acer blindat estava "poc cuinat", en lloc de 15-18 hores en realitat, no més de 14 hores.

Quan la informació sobre les causes de les esquerdes dels cascos T-34 va arribar a Molotov, els comissariats populars de metal·lúrgia ferrosa i la indústria de tancs van començar a transferir-se la responsabilitat. D'una banda, la raó principal era l'elevat contingut de fòsfor a les plaques blindades, per l'altra, greus violacions de la tecnologia de producció de casc a les fàbriques de tancs.

Com a resultat, TsNII-48 va participar en els treballs de lluita contra les esquerdes del T-34 (tot i que era indirectament culpable de la seva aparició). El conjunt de mesures proposades per l'institut només a finals de 1943 van permetre eliminar alguns dels comentaris. I la millora de la qualitat de la producció d’acer a les empreses de metal·lúrgia ferrosa va permetre reduir la proporció de rebutjos del 56,25% el 1942 al 13,30% el 1945. Les empreses no van assolir el nivell proper al 100% fins al final de la guerra.