- Autora Matthew Elmers [email protected].

- Public 2023-12-16 21:58.

- Última modificació 2025-01-24 09:21.

L’Iveco MPV utilitza les últimes solucions de protecció IBD Deisenroth, basades principalment en nanotecnologia

Armadura passiva: l’última barrera

Els bucs dels vehicles blindats encara estan fabricats en acer, al qual es carreguen equips de blindatge addicionals. No obstant això, com més pot donar el disseny bàsic en termes de protecció balística i explosiva, més alt serà el nivell final de protecció. A més, fins i tot amb la instal·lació de sistemes de protecció activa que destrueixen els projectils atacants fins i tot a l’aproximació, els fragments d’alta energia resultants poden causar danys greus al vehicle, cosa que requereix de nou una bona protecció bàsica

L’empresa sueca SSAB és un dels especialistes de renom en el camp dels materials blindats i la seva família d’acers blindats Armox és ben coneguda a tot el món. La família inclou sis tipus diferents, el nombre en la designació del grau d’acer indica la duresa mitjana de Brinell. Tot i que la duresa afecta directament la protecció balística, la duresa és necessària per absorbir l’energia explosiva, dues característiques que, de fet, no poden existir juntes. La formabilitat empitjora aquest conflicte, ja que els acers d'alta resistència solen ser menys formables i sovint tenen problemes de soldabilitat.

Amb el pas del temps, les característiques balístiques dels acers SSAB van anar millorant gradualment: el 1990 es necessitava acer Armox 500T amb un gruix de 9 mm per aturar el projectil M193 / SS92 a una velocitat de 937 m / s, però deu anys després amb l’Armox Aliatge 600T, només es necessitaven 6 per aturar mm. Altres deu anys i 4,5 mm Armox Advance fa el mateix, tot i que el nombre ja no val la pena, ja que la duresa està més enllà de l’escala de Brinell. Des d’un 70,7 kg / m2 inicial, SSAB ha aconseguit reduir el pes a 47,1 kg / m2 en deu anys i fins a 35,3 kg / m2 en la propera dècada. Segons els experts del SSAB, no s’espera cap altra disminució significativa, la xifra real per al 2020 és de 30 kg / m2. El departament d’R + D de la companyia treballa més en la millora de la duresa i formabilitat del material existent que en la seva duresa, sobretot perquè l’explosió és la principal amenaça actual. El seu acer Armox 440T 420-480 HB Brinell ha estat batejat com el consumidor d’energia preferit i la seva duresa facilita l’obtenció de qualsevol forma, com ara un fons sòlid. Fins i tot l’acer Armox 500T més dur, amb una duresa de 480-540 HB, es considera un material per a la protecció contra explosions.

Com s'ha esmentat anteriorment, la característica principal d'Armox Advanced és la duresa, per tant, aquest acer és considerat per SSAB com una ceràmica de facto. Per tant, l’empresa aconsella fermament no modelar-la ni soldar-la, ja que no s’hauria d’escalfar per sobre dels 100 ° C per mantenir la seva duresa. Com aconseguir nivells similars de protecció i pes en el futur amb materials més modelables és avui una tasca molt difícil.

Entre els nous acers blindats, per descomptat, cal destacar Super Bainite, introduït a la tardor del 2011. Desenvolupat pel laboratori de ciències i tecnologia de la defensa DSTL del Regne Unit, el nou acer es fabrica a Tata Steel UK. Presenta un rendiment molt millor que l’acer blindat estàndard. Aquestes característiques no són només conseqüència de la composició química, sinó també del procés de fabricació, en particular el tractament tèrmic amb refrigeració amb aire i sals foses. El producte final té el doble de rendiment balístic de l’armadura homogènia laminada.

L’empresa sud-africana Aardvark Perroc utilitza àmpliament l’acer SSAB Armox 500 en els seus productes. Això demostra que fins i tot aquest acer d’alta duresa és capaç d’absorbir grans quantitats d’energia.

SSAB fabrica formes complexes a partir del seu acer Armox 440T, sovint anomenat "consumidor d'energia". És molt adequat per a estructures exposades a IED. SSAB treballa actualment per fer que els seus acers blindats siguin més modelables.

L’ús de revestiment IBD FlexiComp permet la producció d’elements de seguretat volumètrics, reduint el nombre de punts febles del sistema de seguretat general

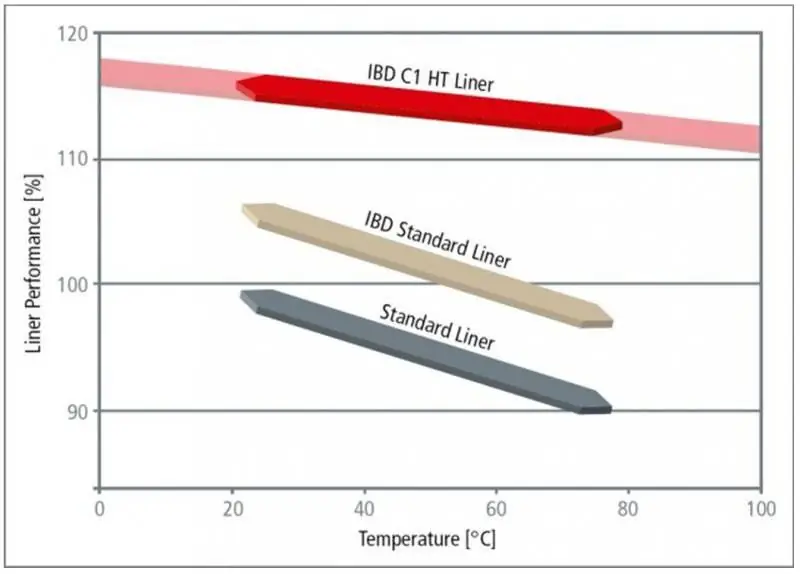

Esquema de les característiques dels revestiments IBD en funció de la temperatura. L’efecte de les altes temperatures és una preocupació important a l’hora de desplegar màquines en climes càlids

El desembre de 2012, Lockheed Martin UK i la Universitat de Surrey van anunciar un nou mètode més senzill per millorar la protecció i la supervivència dels vehicles blindats. Els científics han desenvolupat un mètode per tractar materials ceràmics per tal de millorar la resistència d’adherència de la ceràmica d’alúmina i la ceràmica de carbur de silici a un substrat compost, cosa que augmenta significativament la resistència de l’armadura. La fixació de plaques ceràmiques al seu suport sempre ha estat el taló d’Aquil·les d’aquesta tecnologia. Els resultats van mostrar que la nova tècnica millora les forces de tracció. Les proves han demostrat que quan es dispara una bala incendiària perforadora de 14,5 mm contra una placa blindada, roman intacta.

El desenvolupament tecnològic continua essent l’activitat bàsica d’IBD Deisenroth Engineering, mentre que les solucions passives s’externalitzen actualment a Rheinmetall Chempro, un 51% propietat de Rheinmetall Defense i un 49% de la família Deisenroth.

Quan el Dr. Ulf Deisenroth va desenvolupar les tecnologies d'armadures de quarta generació per a diversos tipus de materials, la tasca era reduir la massa mantenint el nivell de protecció, o viceversa, per augmentar el nivell de protecció d'una massa determinada, mentre que les noves tecnologies prometen estalviar de més del 40%. Es basen en els últims avenços en el camp de la protecció passiva associada als nanomaterials, que inclouen ceràmica nanocristal·lina, acer nanomètric i fibres d’alta resistència. En col·laboració amb siderúrgiques, IBD ha desenvolupat acers de nitrogen d'alta resistència que són gairebé al mateix nivell que els materials ceràmics estàndard. Aquests nous tipus d’acers es poden aplicar a elements estructurals, mentre que poden aconseguir un estalvi de pes encara més gran si s’utilitzen en les primeres etapes del disseny. Pel que fa a les fibres d’alta resistència, per exemple, el revestiment IBD C1 HT, tenen característiques que són gairebé un 20% més altes no només en comparació amb el revestiment estàndard, sinó fins i tot un 10% més que altres revestiments d’IBD; el deteriorament dels seus paràmetres amb l'augment de les temperatures també és més lent, cosa que és especialment important tenint en compte les temperatures extremes dels camps de batalla moderns. A més dels acers a nanoescala i nanoceràmiques que s’utilitzen en màquines de nou desenvolupament, IBD també ha desenvolupat noves solucions de materials compostos que permeten la producció d’elements amb geometries corbes complexes, cosa que permet aconseguir una cobertura del 100% de l’àrea protegida sense gairebé buits balístics.. Aquesta solució s’utilitza especialment en la producció d’elements inferiors, on el menor espai pot comprometre tota la protecció.

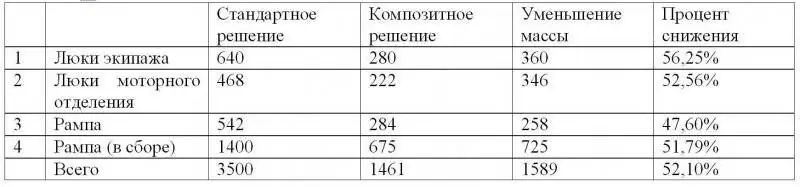

La MII també ha tingut èxit en el desenvolupament de laminats nanocomposits que augmenten de manera significativa la seva resistència que poden substituir les parts estructurals d’una màquina alhora que serveixen de protecció balística d’alt nivell. A causa de la seva baixa densitat superficial, es redueix significativament el pes total d’aquest nivell de protecció. Aquests compostos es basen en els materials nanotecnològics esmentats de IBD. S’han desenvolupat processos d’enllaç específics que s’utilitzen per fabricar laminats nanocompostos de materials estructurals, coneguts com IBD FlexiComp, amb una major resistència estructural i un rendiment balístic augmentat. Amb un 10% menys de densitat en comparació amb els laminats estàndard, les propietats elàstiques d’aquests materials són el doble d’altes. Aquesta elevada resistència els permet integrar-se en el disseny de la màquina, mentre que les característiques balístiques li permeten fer front a amenaces d’alt nivell, mentre que els materials FlexiComp tenen un bon potencial de reducció de pes. El seu ús es pot plasmar en dos enfocaments diferents. Un enfocament directe és utilitzar-les per protegir-se contra mines i IED com a armadura addicional en passos de rodes, parabolts, com a plaques de mines i terres interiors espaiats. A l’hora d’emmotllar peces volumètriques, poden substituir altres solucions, com ara conjunts muntats per soldadura o pern. El segon enfocament és la integració de peces compostes com ara portelles, portes del motor, portes de popa i rampes. Constitueixen una gran proporció de la superfície total del vehicle i, com a resultat, la reducció absoluta del pes serà molt significativa. Per a STANAG 4569 Nivell 4, aquesta reducció de pes és de 1500 kg per a una màquina de 8x8 (vegeu la taula). Pel que fa als costos de fabricació, els processos desenvolupats per IBD permeten la producció de peces compostes sense l’ús d’autoclaus, proporcionant un important estalvi de costos, especialment per a components grans, el seu cost és comparable al cost dels components produïts mitjançant tecnologies estàndard.

Aquests components són fabricats actualment per Rheinmetall Chempro, la tasca de la qual és dominar les tecnologies d’enginyeria IBD Deisenroth, convertir-los en un procés de producció per aconseguir preus competitius, desenvolupar solucions especialitzades i seguir-los fins al procés de qualificació de la màquina. A principis de 2013 es van començar a lliurar components fabricats amb les últimes tecnologies avançades, principalment màquines AMPV de KMW-Rheinmetall i vehicles protegits mitjans d’Iveco DV-KMW. Més d’una dotzena de fabricants d’equips originals de tot el món aviat rebran components que els permetran reduir realment el pes de les seves màquines, augmentant així la càrrega útil i reduint els costos del cicle de vida, va dir la divisió de protecció de Rheinmetall.

La cartera passiva de Rheinmetall Chempro inclou diverses versions de la família Amap (Advanced Modular Armour Protection). Aquesta família utilitza l'última tecnologia desenvolupada per IBD. Els productes Amap solen combinar-se per proporcionar la protecció desitjada contra una àmplia varietat d’amenaces. Entre els diversos productes opacs, veiem la solució balística Amap-B, que proporciona protecció contra municions d’armes petites i de calibre mitjà, protecció contra mines Amap-M, Amap-IED dissenyades per combatre IED, revestiments Amap-L que protegeixen el compartiment de combat absorbint metralla secundària, Amap-SC contra projectils HEAT i, finalment, la solució Amap-X, que protegeix contra les amenaces típiques de les condicions urbanes.

La nova tecnologia d’unió desenvolupada per Lockheed Martin UK i la Universitat de Surrey podria millorar significativament la protecció de vehicles blindats com el Warrior BMP (a dalt)

Mòduls SidePro-ATR addicionals per MBT Leopard

Cal tenir en compte que dins del grup Rheinmetall, una altra empresa es dedica a la protecció passiva, Rheinmetall Ballistic Protection GmbH, que va rebre el seu nou nom l’1 de gener de 2013. Anteriorment, es deia Rheinmetall Verseidag Ballistic Protection GmbH. Totalment propietat de Rheinmetall, aquesta firma està especialitzada en el disseny i fabricació de solucions d’armadura per a vehicles militars lleugers que utilitzen materials com ceràmica, metalls avançats i teixits especials.

Tot i que Ruag Defense encara té solucions de protecció dinàmica (armadura activa-reactiva) a la seva cartera, ja no sembla als ulls dels consumidors com una empresa ultramoderna capaç d’augmentar la supervivència dels vehicles mitjans i pesats. En aquest sentit, l’empresa suïssa va centrar la seva atenció en perfeccionar solucions completament passives que puguin fer front a càrregues cinètiques i conformades. El sistema SidePro-ATR va molt més enllà de l’agressivitat del RPG-7, ja que pot suportar les càrregues conformades que s’utilitzen en escenaris simètrics, mentre que la versió base garanteix una protecció balística de nivell 5. SidePro-ATR es va mostrar al públic per primera vegada el 2012, aquest sistema és escalable i, per tant, es pot utilitzar tant en vehicles blindats com en tancs. En la seva versió bàsica, té un gruix de 400 mm i la seva massa és comparable a la massa d’una solució reactiva (és a dir, aproximadament 300 kg / m2). Aquest sistema estava qualificat per al tanc Leopard 2A4. El nivell de protecció balística es pot augmentar significativament fins al punt que el sistema suportarà l’impacte d’un nucli allargat de 120 mm, tot i que no es van proporcionar dades al respecte.

L’escalabilitat de SidePro-ATR permet utilitzar-lo en escenaris de combat simètrics i asimètrics. Una altra solució per combatre les municions cinètiques i els IED sota la designació SidePro-KE / IED es va provar amb el vehicle blindat de reconeixement Fennek, que està en servei amb Alemanya i els Països Baixos. Basada principalment en ceràmica, aquesta solució estava destinada a combatre els IED de primera generació. Les noves bombes a la carretera, que s’utilitzen en diversos teatres, generen milers de fragments d’alta velocitat i, per tant, es necessiten molt bones característiques d’impacte múltiple. Des de llavors, Ruag ha refinat el sistema KE / IED, allunyant-se de la ceràmica i utilitzant bosses multicapa no expandibles. La nova solució SidePro-KE / IED, disponible des del 2012, ofereix protecció de nivell 4 / nivell 5 contra armes cinètiques i té un rendiment multi-impacte extremadament alt. Suposant que el xassís estigui fabricat en acer balístic de 7 mm, un panell de 30 mm podria proporcionar la protecció completa necessària, amb el sistema KE / IED que permet el menor augment de pes, depenent només del tipus de vehicle. Aquesta solució està pendent amb diversos fabricants.

Ruag ha finalitzat el SidePro KE / IED. El fotomuntatge mostra els elements d’un sistema dissenyat per contrarestar nous dispositius que generen diversos fragments.

BTR M113, equipat amb un sistema anti-RPG passiu Iron Wall d'Israel Military Industries, que combina armadures passives i de gelosia

Ceradyne i Cellular Materials International han desenvolupat un escut inferior basat en panal d'alumini CMI MicroTruss que absorbeix fins a un terç de l'energia generada per una explosió. A continuació es mostra el primer pla del material MicroTruss.

Exemple de reducció de pes per a una màquina de 8 x 8 amb components fabricats amb IBD FLEXICOMP

Pes en kg

Plasan Sasa continua sent un dels actors clau en la indústria de les reserves passives. No es proporcionen detalls tecnològics en aquesta àrea, mentre que l’empresa actua tant en reserves addicionals com en edificis prefabricats. El segon enfocament es va adoptar amb el desenvolupament del Mrap de Navistar MaxxPro i el M-ATV d’Oshkosh. "Això ens permet augmentar la producció utilitzant una plantilla sense habilitats de soldadura, ja que el nostre enfocament a l'estil Lego es basa en blocs que contenen tots els components que es poden muntar en un temps mínim", va dir una font de la companyia. Alguns dels més de dos-cents enginyers de l’empresa estan treballant en noves solucions que podrien resultar de l’aparició de nous materials o solucions geomètriques innovadores. L’enfocament dels sistemes continua sent el centre del cicle de protecció.

IMI ha desenvolupat recentment una gamma de solucions passives i reactives per contrarestar els últims tipus de IED, inclosos els diversos tipus de "nuclis de xoc" EFP o SFF (Self Formed Fragmentation) i els últims models de RPG. La companyia ha proposat una solució passiva de paret de ferro basada en una combinació de metall i compostos complementats amb armadures de gelosia. Segons el nivell de protecció requerit, el gruix pot variar entre 110 i 150 mm i el pes entre 200 i 230 kg / m2. Actualment, el Mur de Ferro està sotmès a judicis militars amb l’exèrcit israelià.

L'IMI també ofereix la seva armadura de gelosia com a sistema independent. L-VAS (Light Vehicle Armour System - sistema d’armadura per a vehicles lleugers) està dissenyat per protegir vehicles com els transportistes blindats. Per reduir el pes, el sistema es basa en materials compostos i elements reactius, que contenen un mínim de materials energètics. Això redueix les pèrdues indirectes i el tipus de material evita el risc de detonació secundària d’elements adjacents. Segons IMI, el sistema L-VAS també protegeix contra rodes perforants de blindatge de 14,5 mm i fragments d'artilleria. El sistema ha estat totalment qualificat a Israel per a la seva AP11 M113 i té una gravetat específica aproximada de 200 kg / m2.

També s’ofereix un sistema d’escullera més pesat. Aquesta armadura reactiva, que inclou elements metàl·lics i compostos, està dissenyada per combatre tres amenaces principals: RPG, SFF i EFP. IMI ha dut a terme proves exhaustives i actualment procedeix amb qualificacions per començar a produir una solució amb un gruix de 350 a 400 mm i un pes de 430 a 450 kg / m2 a finals del 2013.

Ceradyne és un altre dels protagonistes de la reserva passiva. Segons Mark King, president de Ceradyne, l'acer continua sent el principal material del negoci de reserves, amb l'objectiu de millorar el rendiment i reduir els costos. "Als Estats Units, el factor de conducció és principalment el cost d'adquirir un vehicle, no el cost de la seva vida útil, i això funciona contra les actualitzacions", va dir King a la conferència AUSA del 2012. Mentre que als Estats Units, es va posar èmfasi en quantitat, cosa que va avançar els desenvolupadors europeus de sistemes de protecció dels americans. Tanmateix, King va subratllar que els Estats Units progressen actualment, centrant-se principalment en la protecció anti-explosiva del cos inferior, ja que la protecció balística es veu com un problema resolt. King valora positivament l'interès de l'exèrcit nord-americà per resoldre el problema de protegir la part inferior de vehicles com, per exemple, el Humvee (només 20 milions de dòlars per al desenvolupament). Ceradyne és un dels que definitivament competirà per obtenir un contracte per a la seva modernització. El requisit proporciona una màxima protecció amb un important estalvi de pes per reduir l'impacte sobre el rendiment de la màquina.

Ceradyne ha desenvolupat una solució MicroTruss de Cellular Materials International Inc (CMI). Aquest material d'aliatge d'alumini porós té una densitat de 58 kg / m2 en comparació amb la densitat de 112 kg / m2 d'una solució de metall monolítica equivalent. Aquesta solució difereix en l'angle "V" del cos igual a només 5 °, que és suficient per reflectir l'ona explosiva i té una massa de 300 kg. MicroTruss garanteix l’absorció de fins al 30% de l’energia d’explosió, cosa que no només limita l’impacte sobre la càpsula de la tripulació, sinó que també redueix el moviment vertical del vehicle. Ceradyne també participa molt en el programa de reserves Flyer Gen.2, que s’orienta al projecte de les Forces d’Operacions Especials per al GMV 1.1. Per mantenir la transportabilitat a l’interior dels helicòpters V-22, CH-47D i CH-53E quan la massa i l’amplada s’han de mantenir dins d’uns límits, la companyia ha desenvolupat un kit que proporciona un nivell de protecció balística B6 (.357 Magnum) per a les portes i sostre.

Polaris Defense i M9 Defense Armour Technology han desenvolupat una armadura estructural composta d’acer híbrid que pot reduir significativament el pes del propi Humvee mantenint els nivells de protecció. El prototip que es mostra a la dreta té un pes de la vora de només 3400 kg, gairebé un 50% menys que el Humvee amb protecció de nivell 3.(Tingueu en compte les rodes del cotxe a la part inferior)

La protecció també consisteix a no deixar-se al camp de batalla en cas de punxar la roda. Les rodes no pneumàtiques de Polaris Defense garanteixen una durabilitat significativament millor en comparació amb els pneumàtics estàndard i poden suportar una bala de 12,7 mm. Actualment, no només estan disponibles per a cotxes, inclosa la classe Hummer, sinó que ara aquestes rodes també s’estan desenvolupant per als cotxes més pesats de la classe Mraps.

Ceradyne també participa al programa Marines Personnel Carrier en col·laboració amb Lockheed Martin i Patria en un vehicle del Cos de Marines basat en la finlandesa Patria AMV. Val a dir que el 28 de novembre de 2012 es va anunciar que Ceradyne va ser adquirida pel grup 3M, cosa que li permetrà invertir més en R + D i solucions innovadores.

La integració del disseny i la protecció és una solució molt buscada per a vehicles lleugers. A AUSA 2012, Polaris Defense va mostrar un prototip de vehicle Humvee amb un nou concepte que va desenvolupar en col·laboració amb M9 Defense. El repte és reduir el pes de la fre, mantenint i augmentant els nivells de protecció. Per fer-ho, l’equip Polaris-M9 va retirar tota l’armadura aèria per fer una ullada al concepte d’armadura estructural. Després es va treure tot del cotxe, només quedava un xassís nu, i després es va posar una estructura híbrida lleugera (material compost d’acer). Aquesta armadura estructural pot proporcionar protecció de nivell 3 amb una massa de 70 kg / m2 i amb una massa de 83 kg / m2, és capaç de suportar una bala de 12,7 x 99 mm, tot i que el grup Polaris-M9 confia que pugui assoliu el nivell 3+ (bala perforadora de 12, 7 mm). La solució Polaris-M9 també protegeix el motor. Tot i que el blindat Hummer estàndard pesa aproximadament 6.350 kg, la solució proposada permet reduir el seu pes a 3400 kg. L’armadura estructural híbrida utilitza un material no exòtic, que permet a l’equip Polaris-M9 parlar del cost de la nova solució, comparable al cost de les solucions actuals. A més, aquest material s’emmotlla en formes complexes, donant lloc a fons sense costures en forma de V, entre altres coses. Aconseguir la forma desitjada s’aconsegueix mitjançant la conformació hidràulica: un procés d’alta velocitat que ajuda a reduir els costos. Segons l'equip de Polaris-M9, aquesta tecnologia pot reduir el pes en un 40 per cent.

Demostració de rodes no pneumàtiques de Polaris Defense

L'equació de defensa inclou un altre terme que es relaciona directament amb la mobilitat: la roda. Després de l’adquisició de Resilient Technologies, Polaris Defense ofereix ara rodes no pneumàtiques (NPT). El consum de rodes és un dels problemes logístics més importants d’un motor de turbina i la solució NPT ajudarà en molts casos a solucionar-lo. Segons el comandament de les forces d’operacions especials a l’Afganistan, els pneumàtics convencionals recorren aproximadament 1.300 km, mentre que una roda NPT perforada per una bala de 12,7 mm pot recórrer més de 8.000 km i, per tant, desplaçar les rodes de recanvi de la cadena de subministrament, alhora que millora la qualitat de la conducció.. Ja s’han creat prototips NPT per a vehicles Hummer. L'objectiu actual és un conjunt de rodes NPT per a la màquina de 7,7 tones, que és gairebé el pes total de la variant d'ús general de JLTV. Segons representants de l'empresa, el modelatge va demostrar que la massa pot arribar a les 18 tones, és a dir, les rodes poden suportar un cotxe de la classe Mrap. A mesura que augmenta la càrrega útil, la tecnologia continua sent la mateixa i els programes de simulació de la companyia permeten prediccions molt precises. El que canviarà és el material que s’ha d’adaptar a la massa, que al seu torn encara no ha aparegut en el futur.